Rozszerzalność cieplna stali to jeden z najważniejszych parametrów fizycznych, który należy uwzględniać podczas projektowania i eksploatacji konstrukcji stalowych, zwłaszcza w zmiennych warunkach temperaturowych. Niewłaściwe oszacowanie tego zjawiska może prowadzić do odkształceń, naprężeń wewnętrznych, pęknięć lub problemów z dopasowaniem elementów. W tym artykule przedstawiamy, czym dokładnie jest rozszerzalność cieplna, jakie ma znaczenie w praktyce przemysłowej i jak różne gatunki stali – w tym nierdzewnej – zachowują się pod wpływem temperatury.

Czym właściwie jest rozszerzalność cieplna i dlaczego występuje?

Rozszerzalność cieplna to zjawisko fizyczne polegające na zmianie rozmiarów ciała stałego (lub cieczy i gazów) pod wpływem zmiany temperatury. W przypadku stali, zmiana ta dotyczy głównie długości – materiał wydłuża się przy podgrzewaniu, a kurczy przy ochładzaniu. Proces ten zachodzi na poziomie atomowym: wzrost temperatury powoduje zwiększenie energii drgań atomów w sieci krystalicznej, co prowadzi do zwiększenia odległości między nimi.

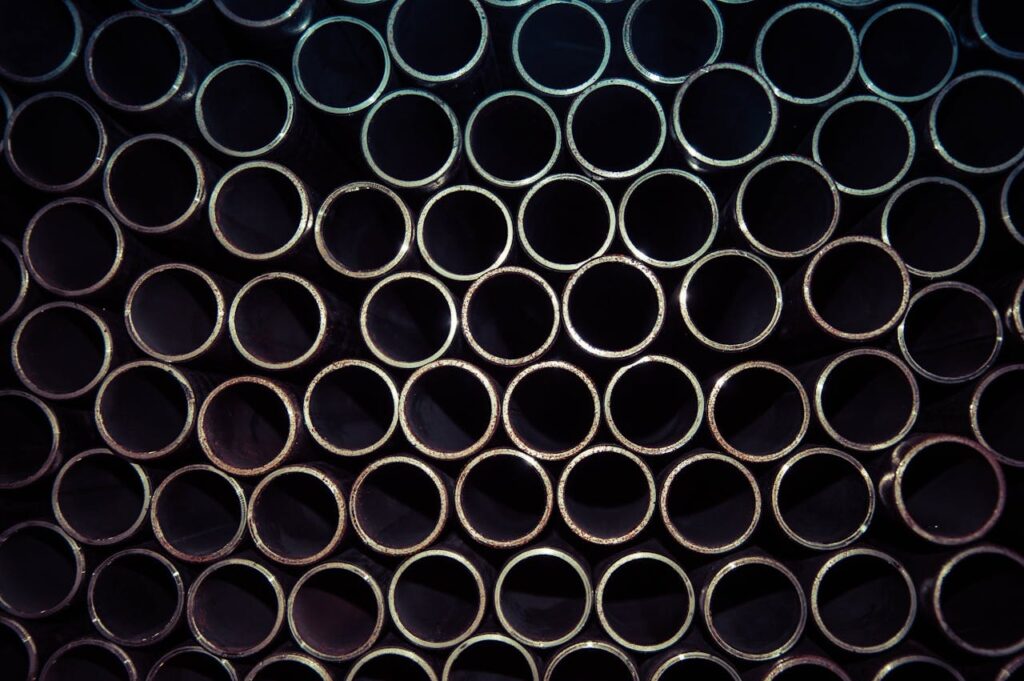

Choć zjawisko to zachodzi w sposób naturalny i przewidywalny, jego konsekwencje mogą być bardzo poważne w praktyce inżynierskiej. W konstrukcjach spawanych, długich instalacjach rurowych czy zbiornikach ciśnieniowych – każdy milimetr zmiany długości ma znaczenie. Dlatego tak ważne jest, aby rozumieć, jak stal reaguje na zmiany temperatury i jak można przewidzieć oraz skompensować skutki tego zjawiska.

Współczynnik rozszerzalności cieplnej – jak interpretować ten parametr?

Podstawowym miernikiem rozszerzalności jest liniowy współczynnik rozszerzalności cieplnej, oznaczany najczęściej jako α (alfa) i wyrażany w jednostkach 1/K (lub 1/°C). W praktyce informuje on, o ile metrów wydłuży się dany materiał na każdy metr długości, przy wzroście temperatury o jeden stopień Celsjusza.

Dla większości gatunków stali węglowych i stopowych współczynnik ten wynosi w przybliżeniu:

α ≈ 11 ÷ 13 x 10⁻⁶ /°C (czyli około 0,011–0,013 mm/m/°C)

Dla stali nierdzewnych – zwłaszcza z grupy austenitycznych, takich jak stal 304 czy 316 – wartość ta może być nieco wyższa:

α ≈ 16 ÷ 17 x 10⁻⁶ /°C

Z tego wynika, że stal nierdzewna rozszerza się bardziej niż stal węglowa, co należy szczególnie uwzględniać w konstrukcjach pracujących w podwyższonej temperaturze lub narażonych na nagłe zmiany termiczne.

Jak rozszerzalność cieplna wpływa na konstrukcje stalowe?

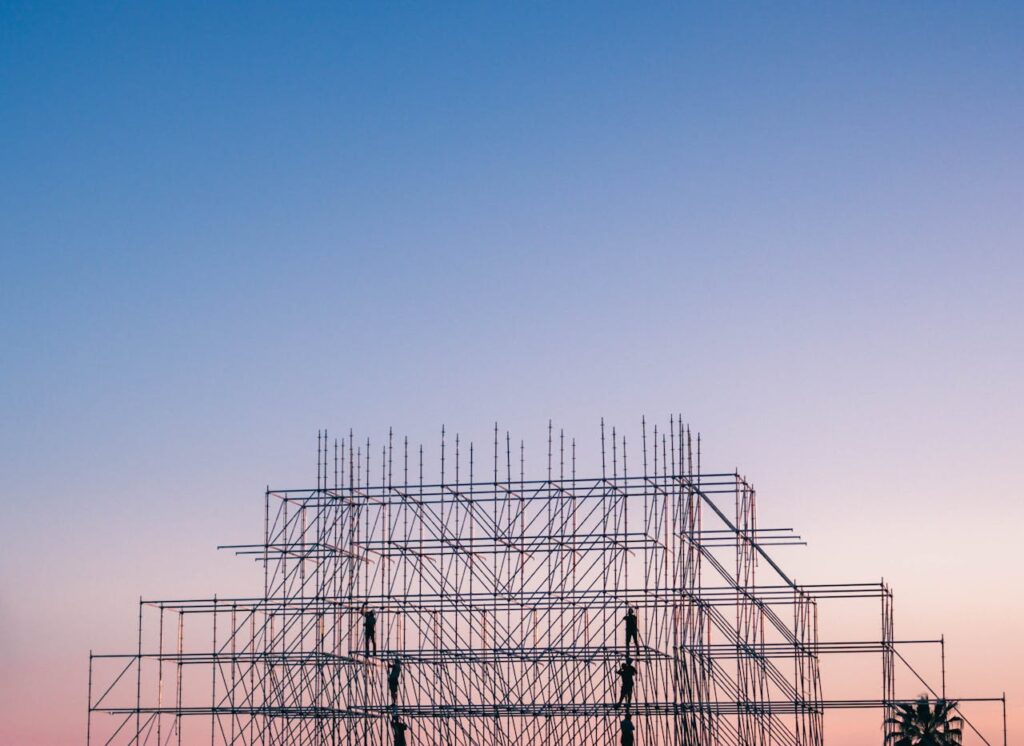

W codziennej praktyce inżynierskiej zjawisko rozszerzalności cieplnej może prowadzić do wielu realnych problemów. Konstruktorzy i projektanci muszą uwzględniać tę właściwość stali już na etapie tworzenia dokumentacji technicznej. Oto najważniejsze obszary, gdzie efekt ten ma duże znaczenie:

- Konstrukcje mostowe i przemysłowe – stalowe przęsła mostów czy ramy hal ulegają sezonowym zmianom długości, dlatego muszą być wyposażone w odpowiednie dylatacje.

- Instalacje rurowe – szczególnie w przemyśle chemicznym, spożywczym czy energetycznym, rury mogą „pracować” nawet o kilka centymetrów w zależności od długości i temperatury medium.

- Elementy spawane – różne tempo rozszerzania się poszczególnych części konstrukcji może powodować naprężenia, a w skrajnych przypadkach – deformacje czy pęknięcia.

- Zbiorniki ciśnieniowe – zmiany objętości materiału pod wpływem temperatury wpływają na naprężenia obwodowe i wymagają precyzyjnych obliczeń projektowych.

Rozszerzalność cieplna stali nierdzewnej

Stal nierdzewna, mimo swojej odporności na korozję i trwałości, ma jedną cechę, która może być problematyczna – wysoki współczynnik rozszerzalności cieplnej. Oznacza to, że w porównaniu do tradycyjnej stali konstrukcyjnej, nierdzewka będzie się wydłużać szybciej w tych samych warunkach termicznych.

Jest to szczególnie ważne w przemyśle spożywczym, farmaceutycznym czy chemicznym, gdzie instalacje wykonane ze stali nierdzewnej (np. 316L) pracują w szerokim zakresie temperatur. Nawet krótkie rurociągi czy obudowy maszyn mogą wymagać zastosowania kompensatorów lub specjalnych połączeń ślizgowych, które zniwelują skutki wydłużania materiału. W przeciwnym razie może dojść do wypaczeń lub nieszczelności.

Obliczanie wydłużenia stali – prosty przykład dla praktyków

Aby lepiej zrozumieć, jak realnie zachowuje się stal pod wpływem temperatury, warto zobaczyć prosty przykład obliczeniowy.

Załóżmy, że mamy rurę ze stali nierdzewnej 316, o długości 10 metrów, która podlega wzrostowi temperatury z 20°C do 100°C. Współczynnik rozszerzalności cieplnej dla tej stali wynosi 16 x 10⁻⁶ /°C.

ΔL = L₀ × α × ΔT

ΔL = 10 m × 16×10⁻⁶ × 80°C = 0,0128 m = 12,8 mm

W praktyce oznacza to, że rura może wydłużyć się o ponad 12 mm. Jeśli nie zostanie to uwzględnione w projekcie – może dojść do uszkodzenia systemu. Dlatego nawet pozornie niewielkie zmiany długości mogą mieć duże znaczenie dla bezpieczeństwa i trwałości instalacji.

Czy można ograniczyć wpływ rozszerzalności cieplnej?

Nie da się wyeliminować zjawiska rozszerzalności cieplnej – to naturalna cecha każdego materiału. Można jednak skutecznie zarządzać jej skutkami poprzez odpowiednie rozwiązania konstrukcyjne i materiałowe. W wielu przypadkach zastosowanie przemyślanych metod kompensacji pozwala uniknąć problemów technicznych.

Oto kilka sprawdzonych rozwiązań:

- stosowanie dylatacji i szczelin kompensacyjnych w konstrukcjach stalowych,

- użycie kompensatorów mieszkowych w instalacjach rurowych,

- projektowanie połączeń ślizgowych lub elastycznych wsporników,

- odpowiedni dobór materiału – np. użycie stali o niższym współczynniku rozszerzalności, gdy to możliwe,

- regularna kontrola instalacji pracujących w wysokich temperaturach.

Warto także zwrócić uwagę na jakość zastosowanych materiałów oraz ich zgodność z wymaganiami norm, zwłaszcza w środowiskach przemysłowych. Produkty oferowane przez Passeco spełniają najwyższe standardy techniczne, co pozwala uniknąć ryzyka związanego z niewłaściwym zachowaniem stali pod wpływem temperatury.

Znaczenie rozszerzalności cieplnej w chemicznej obróbce stali

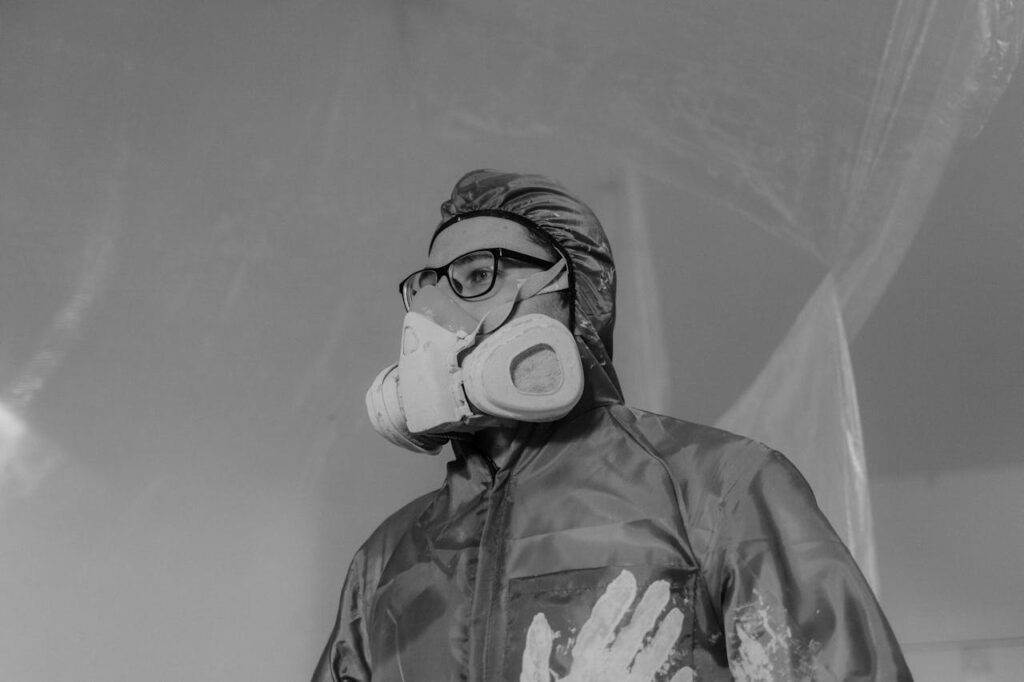

Choć rozszerzalność cieplna jest często omawiana w kontekście gotowych konstrukcji, ma ona również znaczenie na wcześniejszych etapach – podczas chemicznej obróbki stali, np. trawienia, pasywacji czy czyszczenia. Procesy te często odbywają się w podwyższonej temperaturze, co może wpłynąć na mikroodkształcenia lub naprężenia, zwłaszcza przy cienkich elementach.

Z tego względu ważne jest, aby środki chemiczne były dopasowane do rodzaju stali oraz warunków procesu. Preparaty dostępne w ofercie Passeco zostały opracowane z myślą o bezpiecznym i skutecznym działaniu w zróżnicowanych warunkach – zarówno temperaturowych, jak i chemicznych.

Podsumowanie

Rozszerzalność cieplna stali to zjawisko fizyczne, które ma istotne znaczenie w projektowaniu, produkcji i eksploatacji wszelkich elementów stalowych. W zależności od rodzaju stali – węglowej czy nierdzewnej – współczynnik rozszerzalności może się różnić, co wpływa na zachowanie materiału w zmiennych temperaturach.

Nie da się całkowicie uniknąć skutków tego zjawiska, ale przy odpowiednim podejściu można je skutecznie kontrolować. Kluczowe jest uwzględnienie rozszerzalności już na etapie projektowania, a także stosowanie wysokiej jakości preparatów i materiałów, które są odporne na zmienne warunki pracy.

Jeśli szukasz sprawdzonych środków do czyszczenia stali nierdzewnej, które nie tylko chronią powierzchnię, ale również wspierają trwałość materiału – zapraszamy do zapoznania się z ofertą Passeco. Od lat dostarczamy rozwiązania, które pomagają naszym klientom osiągać najwyższą jakość i bezpieczeństwo w pracy z metalami.

Skontaktuj się z nami – chętnie doradzimy i pomożemy dobrać odpowiednie produkty do Twoich potrzeb.

FAQ – najczęściej zadawane pytania

Czy każda stal rozszerza się tak samo pod wpływem temperatury?

Nie. Współczynnik rozszerzalności zależy od składu chemicznego stali. Stal nierdzewna – zwłaszcza austenityczna – ma wyższy współczynnik niż stal węglowa, dlatego rozszerza się szybciej w tych samych warunkach.

Czy zjawisko rozszerzalności cieplnej może uszkodzić instalację?

Tak, jeśli nie zostanie odpowiednio uwzględnione w projekcie. Brak dylatacji lub kompensatorów może prowadzić do naprężeń, deformacji, a nawet pęknięć elementów.

Jakie znaczenie ma rozszerzalność cieplna przy spawaniu?

Podczas spawania powstają duże różnice temperatur, co powoduje lokalne rozszerzanie i kurczenie się materiału. Może to prowadzić do odkształceń i naprężeń – dlatego dobór odpowiednich parametrów i materiałów ma kluczowe znaczenie.

Czy preparaty do czyszczenia stali mogą wpłynąć na jej rozszerzalność?

Nie bezpośrednio. Jednak jeśli procesy czyszczenia lub trawienia odbywają się w podwyższonej temperaturze, mogą one mieć wpływ na mikrostruktury materiału. Warto stosować środki chemiczne dostosowane do warunków pracy.

Gdzie kupić sprawdzone preparaty do obróbki stali pracującej w wysokiej temperaturze?

W ofercie Passeco znajdziesz specjalistyczne produkty do czyszczenia, trawienia i pasywacji stali nierdzewnej – również tej eksploatowanej w środowiskach podwyższonej temperatury. Skontaktuj się z nami, a pomożemy dobrać odpowiednie rozwiązanie.