Rdza jest jednym z najbardziej rozpoznawalnych problemów związanych z metalami. Ten rudobrązowy osad, który często obserwujemy na powierzchniach metalowych, jest wynikiem procesu korozji, będącego skutkiem reakcji chemicznych zachodzących pod wpływem czynników środowiskowych. W niniejszym artykule przyjrzymy się bliżej temu, jak powstaje rdza, jakie są jej przyczyny, jakie metale są najbardziej podatne na korozję oraz jak skutecznie zapobiegać temu procesowi niszczenia.

Czym jest rdza i jakie są jej właściwości?

Rdza to produkt chemicznych reakcji między metalem, najczęściej żelazem lub jego stopami, a czynnikami środowiskowymi, takimi jak tlen i wilgoć. Powstaje w wyniku utleniania żelaza, które prowadzi do powstania tlenków i wodorotlenków żelaza. Te produkty utleniania żelaza tworzą charakterystyczną, porowatą warstwę o rudobrązowym kolorze, która nie tylko wpływa na estetykę, ale także osłabia strukturę materiału, prowadząc do jego stopniowego niszczenia.

Rdza jest specyficzną formą korozji, a proces jej powstawania jest związany z oddziaływaniem czynników środowiskowych, takich jak wilgoć, tlen czy obecność elektrolitów. Metale narażone na działanie tych czynników, zwłaszcza stal i żeliwo, zaczynają korodować, co prowadzi do degradacji ich powierzchni.

Proces powstawania rdzy – jak zachodzi korozja?

Rdza powstaje w wyniku procesów chemicznych, które są często elektrochemiczne. Głównym mechanizmem tego zjawiska jest korozja elektrochemiczna, polegająca na utlenianiu metalu w obecności wody i tlenu. W procesie tym na powierzchni metalu powstają miejsca anodowe i katodowe. W obszarach anodowych metal ulega utlenieniu, tracąc elektrony, które są przenoszone do obszarów katodowych. W tych miejscach następuje reakcja tlenu z wodą, prowadząca do powstania wodorotlenków żelaza.

Proces ten wygląda następująco:

- Metal, np. żelazo, zaczyna reagować z wodą i tlenem, tworząc tlenki żelaza.

- Powstaje warstwa uwodnionego tlenku żelaza, znana jako rdza.

- Ta warstwa nie chroni metalu przed dalszym niszczeniem, co odróżnia ją od ochronnych warstw tlenków występujących na innych metalach, takich jak aluminium.

Rdza zwykle rozpoczyna swój proces w miejscach, gdzie powierzchnia metalu została uszkodzona, umożliwiając wilgoci i tlenowi dostęp do materiału.

Jakie czynniki środowiskowe przyspieszają korozję?

Korozja metali jest procesem, który może być znacząco przyspieszony przez różne czynniki środowiskowe. Najważniejszymi z nich są:

- Wilgoć: Wysoka wilgotność sprzyja powstawaniu rdzy, ponieważ woda działa jako elektrolit, umożliwiając przepływ jonów między anodą a katodą.

- Tlen: Bez tlenu proces utleniania żelaza nie może zachodzić. Tlen jest kluczowym składnikiem w reakcji prowadzącej do powstania rdzy.

- Obecność soli: Sól, szczególnie chlorek sodu, zwiększa przewodnictwo wody, co przyspiesza korozję. To dlatego elementy metalowe w pobliżu mórz i oceanów są bardziej narażone na rdzewienie.

- Zanieczyszczenia atmosferyczne: Związki siarki czy azotu w powietrzu mogą reagować z wodą, tworząc kwaśne deszcze, które z kolei przyspieszają proces niszczenia metali.

Jakie metale są najbardziej podatne na korozję?

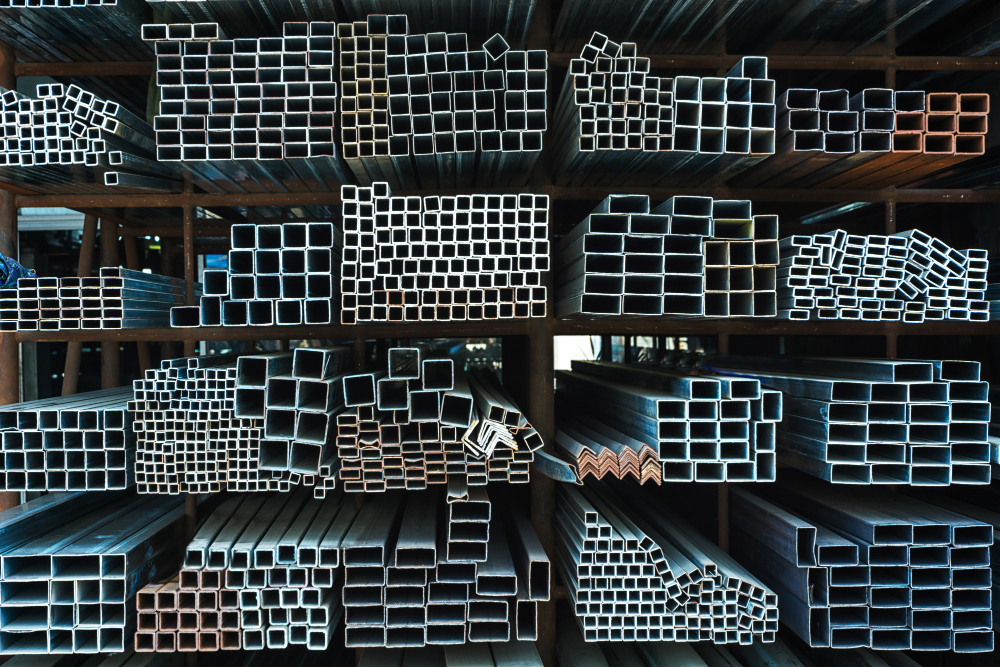

Nie wszystkie metale korodują w równym stopniu. Najbardziej podatne na korozję są te, które mają niską odporność na utlenianie, takie jak żelazo i jego stopy. Stal, zwłaszcza stal węglowa, jest jednym z materiałów najczęściej dotkniętych problemem rdzy. Żeliwo również łatwo ulega korozji, choć jego struktura sprawia, że proces ten przebiega nieco wolniej.

Z drugiej strony, metale takie jak aluminium czy cynk tworzą na swojej powierzchni cienką, zwartą warstwę tlenku, która działa jako bariera ochronna, zapobiegając dalszemu utlenianiu. Stal nierdzewna również wykazuje dużą odporność na korozję dzięki obecności chromu, który tworzy trwałą warstwę ochronną na powierzchni metalu.

Jak zapobiegać korozji? Skuteczne metody ochrony

Zapobieganie korozji jest kluczowe, aby uniknąć kosztownych napraw czy wymiany uszkodzonych elementów. Istnieje wiele metod, które pomagają chronić metale przed działaniem czynników korozyjnych. Oto najskuteczniejsze z nich:

- Stosowanie powłok ochronnych: Malowanie metalowych powierzchni farbami antykorozyjnymi lub nakładanie powłok cynkowych (galwanizowanie) tworzy barierę między metalem a czynnikami środowiskowymi.

- Używanie inhibitorów korozji: Substancje chemiczne dodawane do środowiska mogą spowalniać reakcje korozyjne.

- Pasywacja stali nierdzewnej: Proces ten zwiększa odporność metalu na korozję poprzez usunięcie zanieczyszczeń i tworzenie trwałej warstwy ochronnej. Dowiedz się więcej na temat tego procesu, odwiedzając stronę pasywacja stali nierdzewnej.

- Kontrola wilgotności: Ograniczenie kontaktu metali z wodą i wilgocią znacznie zmniejsza ryzyko rdzewienia.

- Cynkowanie ogniowe: Nakładanie powłoki cynkowej na metal chroni go przed korozją, ponieważ cynk jest bardziej podatny na utlenianie niż żelazo.

Jak usunąć rdzę? Skuteczne sposoby na czyszczenie

Usuwanie rdzy z metalu jest czasochłonne, ale konieczne, aby przedłużyć żywotność elementów metalowych. Można to zrobić za pomocą metod mechanicznych, takich jak szlifowanie lub piaskowanie, lub chemicznych, stosując specjalistyczne środki do czyszczenia stali nierdzewnej. Jeśli interesuje Cię, jakie produkty najlepiej sprawdzają się w tej roli, odwiedź stronę środki do czyszczenia stali nierdzewnej.

Inną skuteczną metodą jest pasywacja, która nie tylko usuwa rdzę, ale także zwiększa odporność metalu na dalsze rdzewienie. Więcej informacji na temat technik czyszczenia znajdziesz na stronie czyszczenie stali nierdzewnej.

Podsumowanie

Korozja jest naturalnym procesem niszczenia metali, ale można skutecznie jej zapobiegać, stosując odpowiednie metody ochrony i regularne zabiegi pielęgnacyjne. Zrozumienie, jak powstaje rdza, jakie czynniki ją przyspieszają i które materiały są najbardziej podatne na korozję, pozwala świadomie zarządzać elementami metalowymi, zarówno w przemyśle, jak i w codziennym życiu.

Dbając o ochronę antykorozyjną, można znacznie wydłużyć żywotność metalowych konstrukcji i urządzeń, jednocześnie zmniejszając koszty związane z ich naprawą lub wymianą. Pamiętaj, że odpowiednio wcześniej podjęte działania, takie jak stosowanie powłok ochronnych czy pasywacja, mogą zapobiec poważnym problemom związanym z korozją.

Zobacz również nasz wpis o Duplex – co to? Wyjątkowe właściwości i zastosowanie stali duplex